Cemento

Cemento

| S&R Disco Diamantato 230 x 7.0 x 22,2 Turbo per Cemento armato, Granito, Pietra naturale, Mattoni. Taglio a secco Prezzo: in offerta su Amazon a: 19,9€ (Risparmi 20€) |

Il cemento Portland e il suo ciclo di lavorazione

Il cemento Portland è la tipologia di cemento più utilizzato anche nella preparazione del calcestruzzo. Tale materiale da costruzione si ottiene macinando il clinker ed addizionando gesso con lo scopo di regolarizzarne l’idratazione. Analizzando una porzione di cemento Portland, è stato possibile determinare le 4 tipologie principali di silicati ed alluminati di calcio: alite, belite, celite e brownmillerite. Per produrre il cemento Portland va seguita una lunga trafila di fasi. Innanzitutto, vanno estratte e controllate le materie prime che andranno frantumate e sottoposte ad un processo di preomogeneizzazione. Successivamente vanno essiccate e macinate per produrre la farina, ovvero la miscela cruda, che andrà attentamente controllata, depositata ed omogeneizzata. Dunque vengono preparati i combustibili per la cottura del clinker. Dopo aver controllato il clinker, ne andranno controllate le caratteristiche ed andrà depositato insieme agli additivi. Dopodiché il cemento viene macinato e di nuovo controllato, per poi essere depositato all’interno di appositi silos ed insaccato. Infine se ne controlla la conformità e il cemento può essere spedito sia sfuso che in sacchi.

Il cemento Portland è la tipologia di cemento più utilizzato anche nella preparazione del calcestruzzo. Tale materiale da costruzione si ottiene macinando il clinker ed addizionando gesso con lo scopo di regolarizzarne l’idratazione. Analizzando una porzione di cemento Portland, è stato possibile determinare le 4 tipologie principali di silicati ed alluminati di calcio: alite, belite, celite e brownmillerite. Per produrre il cemento Portland va seguita una lunga trafila di fasi. Innanzitutto, vanno estratte e controllate le materie prime che andranno frantumate e sottoposte ad un processo di preomogeneizzazione. Successivamente vanno essiccate e macinate per produrre la farina, ovvero la miscela cruda, che andrà attentamente controllata, depositata ed omogeneizzata. Dunque vengono preparati i combustibili per la cottura del clinker. Dopo aver controllato il clinker, ne andranno controllate le caratteristiche ed andrà depositato insieme agli additivi. Dopodiché il cemento viene macinato e di nuovo controllato, per poi essere depositato all’interno di appositi silos ed insaccato. Infine se ne controlla la conformità e il cemento può essere spedito sia sfuso che in sacchi.

-

Calcestruzzo

Il calcestruzzo, chiamato nel linguaggio comune cemento armato e nell'edilizia conglomerato cementizio armato, viene impiegato come materiale da costruzione. Gli usi principali riguardano la realizzaz...

Il calcestruzzo, chiamato nel linguaggio comune cemento armato e nell'edilizia conglomerato cementizio armato, viene impiegato come materiale da costruzione. Gli usi principali riguardano la realizzaz... -

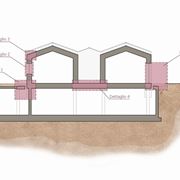

Muri in cemento armato

Il cemento armato, chiamato anche calcestruzzo armato, è un materiale edile impiegato normalmente per costruire edifici, pareti, fondamenta e muri di sostegno. È costituito da un'armatura di barre di ...

Il cemento armato, chiamato anche calcestruzzo armato, è un materiale edile impiegato normalmente per costruire edifici, pareti, fondamenta e muri di sostegno. È costituito da un'armatura di barre di ... -

Cemento armato precompresso

Il cemento armato precompresso è un materiale utilizzato nell'edilizia composto da calcestruzzo, ovvero una miscela di sabbia, cemento, acqua ed elementi lapidei come la ghiaia, e barre di acciaio; a ...

Il cemento armato precompresso è un materiale utilizzato nell'edilizia composto da calcestruzzo, ovvero una miscela di sabbia, cemento, acqua ed elementi lapidei come la ghiaia, e barre di acciaio; a ... -

Mattonelle in cemento

Le piastrelle in cemento, se un tempo erano solamente grigie, adesso vengono realizzate con nuove finiture che le rendono glamour e sempre al passo con i tempi. Le pavimentazioni in cemento possono es...

Le piastrelle in cemento, se un tempo erano solamente grigie, adesso vengono realizzate con nuove finiture che le rendono glamour e sempre al passo con i tempi. Le pavimentazioni in cemento possono es...

| FAITHFULL Kit Gun di puntamento (malta e cemento) Prezzo: in offerta su Amazon a: 33,65€ |

Le diverse tipologie di cementi di miscela

Per cementi di miscela si intendono tutti i cementi ottenuti addizionando componenti come loppa o pozzolana al normale Portland: in questo modo si ottengono caratteristiche nuove e più funzionali. Il cemento pozzolanico è molto resistente alle acque aggressive: la pozzolana è una pietra molto reattiva, a natura acida, che reagisce con la calce sviluppando un calore di reazione minore, quindi è ottima da addizionare in cementi usati per costruzioni in climi caldi o in prossimità di acque solfatiche o aggressive. Inoltre, le proprietà della pozzolana erano note già ai tempi dei Romani, in quanto la malta preparata miscelandola con la calce era molto resistente e versatile. Col passare del tempo, la cenere del carbone proveniente da vari tipi di lavorazione ha sostituito la pozzolana, prendendo il nome di loppa: tale materiale ha un’attività idraulica latente, quindi necessita di una piccola quantità di calce per consentire un rapido indurimento. Il cemento ottenuto miscelando il Portland con la loppa prende il nome di cemento siderurgico o d’altoforno. Tra le proprietà di questo cemento ricordiamo l’ottima resistenza agli attacchi di cloruri, solfati ed acidi.

Per cementi di miscela si intendono tutti i cementi ottenuti addizionando componenti come loppa o pozzolana al normale Portland: in questo modo si ottengono caratteristiche nuove e più funzionali. Il cemento pozzolanico è molto resistente alle acque aggressive: la pozzolana è una pietra molto reattiva, a natura acida, che reagisce con la calce sviluppando un calore di reazione minore, quindi è ottima da addizionare in cementi usati per costruzioni in climi caldi o in prossimità di acque solfatiche o aggressive. Inoltre, le proprietà della pozzolana erano note già ai tempi dei Romani, in quanto la malta preparata miscelandola con la calce era molto resistente e versatile. Col passare del tempo, la cenere del carbone proveniente da vari tipi di lavorazione ha sostituito la pozzolana, prendendo il nome di loppa: tale materiale ha un’attività idraulica latente, quindi necessita di una piccola quantità di calce per consentire un rapido indurimento. Il cemento ottenuto miscelando il Portland con la loppa prende il nome di cemento siderurgico o d’altoforno. Tra le proprietà di questo cemento ricordiamo l’ottima resistenza agli attacchi di cloruri, solfati ed acidi.

Altre importanti tipologie di cemento

I cementi vengono classificati anche in base allo scopo per il quale vengono utilizzati nei vari cantieri, scopo stabilito dalle caratteristiche che si ottengono modificando in vari modi il processo di lavorazione di tale materiale da costruzione: ne vedremo velocemente due tipologie. Il cemento a presa rapida, ad esempio, viene prodotto con temperature inferiori rispetto al cemento Portland e vengono addizionate diverse quantità di additivi e gesso di miscela. Grazie a ciò, consente una solidificazione molto rapida dopo essere stato miscelato con acqua; è adatto a piccoli lavori, ma non per grandi opere, in quanto il getto deve essere molto rapido. Il cemento espansivo è invece costituito miscelando il cemento con additivi espansivi, e si utilizza per riparazioni su opere che risentono degli effetti del ritiro del cemento, ma anche per l’inghisaggio. Il cemento espansivo si divide in due ulteriori categorie: cemento a ritiro compensato e cemento autocompresso, che si distinguono a seconda dell’espansione che provocano nel conglomerato cementizio.

I cementi vengono classificati anche in base allo scopo per il quale vengono utilizzati nei vari cantieri, scopo stabilito dalle caratteristiche che si ottengono modificando in vari modi il processo di lavorazione di tale materiale da costruzione: ne vedremo velocemente due tipologie. Il cemento a presa rapida, ad esempio, viene prodotto con temperature inferiori rispetto al cemento Portland e vengono addizionate diverse quantità di additivi e gesso di miscela. Grazie a ciò, consente una solidificazione molto rapida dopo essere stato miscelato con acqua; è adatto a piccoli lavori, ma non per grandi opere, in quanto il getto deve essere molto rapido. Il cemento espansivo è invece costituito miscelando il cemento con additivi espansivi, e si utilizza per riparazioni su opere che risentono degli effetti del ritiro del cemento, ma anche per l’inghisaggio. Il cemento espansivo si divide in due ulteriori categorie: cemento a ritiro compensato e cemento autocompresso, che si distinguono a seconda dell’espansione che provocano nel conglomerato cementizio.

Il cemento alluminoso e il cemento depotenziato

Tra i materiali da costruzione capita di sentir parlare del cemento alluminoso, detto anche cemento fuso: tale composto si ottiene addizionando carbonato di calcio, quindi una miscela di calcare e bauxite, al cemento in lavorazione, e portando poi il tutto quasi a fusione. Il cemento alluminoso viene versato in particolari stampi, formando dei pani, che poi vengono raffreddati ad acqua e macinati in mulini a palle. Questa tipologia di cemento presenta un rapido indurimento ed alti valori di resistenza meccanica a breve termine, resiste molto bene ai solfati e all’acqua, ma ha un elevato calore di idratazione. Inoltre, è vietato il suo utilizzo nelle costruzioni in calcestruzzo armato.

Vi è un’altra tipologia di cemento il cui utilizzo è proibito: si tratta del cemento depotenziato, un cemento ad alto risparmio di materiale, in quanto durante la lavorazione viene molto diluito con acqua o sabbia, riducendo la percentuale di additivi più costosi. Tuttavia, il suo utilizzo nelle opere costituisce un vero e proprio reato a causa della bassa resistenza di tale cemento.Inquinamento e lavorazione del cemento

La lavorazione del cemento non è certo poco inquinante, ma si stanno facendo passi da gigante nell’ammortizzamento delle emissioni dai cementifici. Nei forni si raggiungono temperature fino a 1400°C per la cottura del clinker, che richiede quantità elevate di combustibile, solitamente pet-coke. Tramite l’utilizzo di tale combustibile, si hanno emissioni di inquinanti come ossidi di azoto, biossido di zolfo, monossido e biossido di carbonio, gas serra, composti organici volatili e polveri fini. Per legge, nei cementifici vi sono sistemi di abbattimento dei fumi di combustione efficaci, come i filtri a maniche: essi consentono di bruciare i combustibili fossili diluendo gli inquinanti nei rifiuti e nelle emissioni. Nonostante non vengano prese misure particolari per diossine e mercurio, la concentrazione di tali inquinanti nelle emissioni resta inferiore ai minimi imposti legalmente.

La lavorazione del cemento non è certo poco inquinante, ma si stanno facendo passi da gigante nell’ammortizzamento delle emissioni dai cementifici. Nei forni si raggiungono temperature fino a 1400°C per la cottura del clinker, che richiede quantità elevate di combustibile, solitamente pet-coke. Tramite l’utilizzo di tale combustibile, si hanno emissioni di inquinanti come ossidi di azoto, biossido di zolfo, monossido e biossido di carbonio, gas serra, composti organici volatili e polveri fini. Per legge, nei cementifici vi sono sistemi di abbattimento dei fumi di combustione efficaci, come i filtri a maniche: essi consentono di bruciare i combustibili fossili diluendo gli inquinanti nei rifiuti e nelle emissioni. Nonostante non vengano prese misure particolari per diossine e mercurio, la concentrazione di tali inquinanti nelle emissioni resta inferiore ai minimi imposti legalmente.

COMMENTI SULL' ARTICOLO